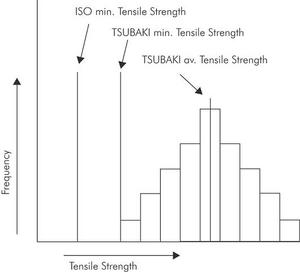

1. Charge de rupture minimale selon la norme ISO

Il s'agit

de la charge de rupture minimale déterminée par la norme ISO. Si une chaîne à rouleaux ne résiste pas à une charge dont la valeur se

situe en dessous de cette limite, elle n'est pas conforme aux normes.

2. Charge de rupture minimale selon la norme Tsubaki

C'est une valeur minimale déterminée par un processus de calculs statistiques par Tsubaki. Si une chaîne à rouleaux

se brise sous l'effet d'une charge inférieure à cette valeur, elle n'est pas

conforme aux normes de Tsubaki. Les normes de Tsubaki sont plus élevées que les normes ISO.

3. Charge de rupture moyenne selon la norme Tsubaki

Il s'agit d'une mesure de charge de rupture obtenue après une longue période d'essais

de charge de rupture d'un grand nombre de brins de chaîne. Bien entendu, lorsqu'un brin de chaîne à rouleaux casse,

cette valeur peut se trouver plus faible ou plus élevée et ne constitue donc pas

une valeur sûre.

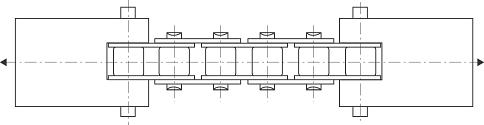

4. Méthode de test de la charge de rupture

Comme indiqué ci-dessous, une chaîne à rouleaux

constituée de cinq maillons au minimum est fixée des deux côtés par des chapes

et tirée jusqu'à la rupture. La forme de la rupture peut être utilisée pour déterminer la cause de

la cassure de la chaîne.

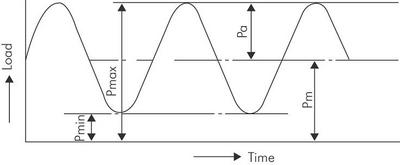

5. Charge maximum admissible

La charge maximum admissible

d'une chaîne à rouleaux (à l'exception des chaînes en acier inoxydable et les chaînes en matière plastique)

correspond à la valeur dérivée du seuil de fatigue le plus bas. Lorsqu'une charge, dont la valeur est inférieure à cette limite,

est appliquée sur la chaîne à rouleaux de façon répétitive, la rupture de fatigue ne surviendra jamais.

La charge maximum admissible de Tsubaki a été déterminée après 10 millions de charges répétitives contrairement aux 3 millions de charges répétitives de la norme européenne.

La charge maximum admissible des chaînes en acier inoxydable et des chaînes en plastique est déterminée par la pression de surface entre les axes et les douilles.

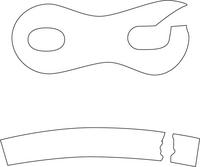

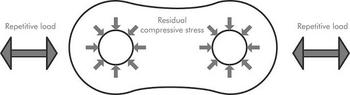

6. Technologie Ring coining

Pour assembler facilement l'axe avec la plaque d'une attache rapide,

il existe des ajustements glissants. En général, ce genre d'attache rapide

possède 20 % de résistance à la fatigue en moins par rapport à la chaîne elle-même. Cependant, Tsubaki a développé

un procédé spécifique pour éliminer cette perte de résistance à la fatigue qui répond notamment aux exigences des clients en termes d'assemblage facile : le procédé breveté « ring coining ».

Avec ce procédé breveté, une déformation à froid est générée autour du trou de l'axe de la plaque de l'attache rapide, ce qui provoque une tension résiduelle autour du trou de l'axe et par conséquent augmente sa résistance. En utilisant ce procédé, la capacité de transmission revient à 100 %.

Tsubaki utilise le procédé breveté « ring coining » pour toutes les attaches rapides.

Pour une utilisation dans des conditions extrêmes, Tsubaki a développé la série « Chaînes renforcées ». Ces chaînes sont équipées en série de maillons de jonction qui s'ajustent par serrage. L'installation est plus difficile que dans le cas de maillons de jonction standard.

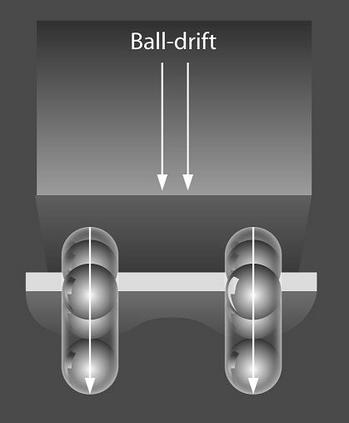

7. Procédé « Ball drift »

Il s'agit de faire passer une balle en acier trempé dans le trou d'une plaque en acier trempé. Le but de ce procédé est de provoquer une déformation plastique locale et d'ajouter une contrainte de compression aux parois du trou. De plus, ce procédé permet de contrôler précisément les trous afin d'obtenir un montage par ajustement glissant optimal. Ce procédé augmente aussi considérablement la résistance à la fatigue (jusqu'à 30 %).

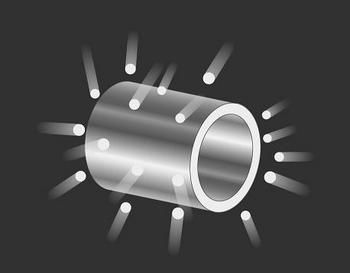

8. Grenaillage

Le grenaillage est un procédé utilisé pour

produire une couche durcie et de modifier les propriétés mécaniques en surface des

métaux. Il s'agit de percuter une surface avec de la grenaille (particules rondes métalliques ou céramiques)

avec une force suffisante pour créer une déformation plastique. Chez Tsubaki, tous les éléments principaux

de la chaîne (à l'exception des axes) sont grenaillés.

Grenaillage augmente la résistance à:

Grenaillage augmente la résistance à:

9. Pré-étirage

Après avoir assemblé les éléments d'une chaîne, Tsubaki

applique toujours une charge initiale qui est appelée pré-étirage. La force de pré-étirage correspond approximativement

à la charge maximum admissible et est appliquée pour asseoir les composants divers de la chaîne

tels que axes, douilles, plaques. L'avantage du pré-étirage est de

minimiser l'élongation initiale. Le fait de minimiser l'élongation initiale permet d'augmenter

la durée de vie des chaînes, c'est pourquoi le pré-étirage est très important.